Jag ska försöka strukturera upp det lite mer. problemet är tid.

Den här skriften har kommit till genom brev (mest e-mail), och samtal (även en del chat på nätet) om smide. i den här skriften har jag försökt svara på de frågor som kommit upp.

Jag har försökt hålla mig på den nivå som den jag brev-växlat/e-mailat, chattat, diskuterat med kunde förstå. Eftersom det rör sig om flera personer är nivån väldigt varierande. Av samma orsak kan liknande material finnas på flera ställen (ofta har jag först försökt göra en sammanfattning senare en mer ingående genomgång)

(alla bilder du inte hittar här finns i en bifogad fil/eller på min hemsida, de blev för många för min 486:a.)

Har du frågor så skriv till mig så ska jag försöka svara på dem (både direkt och lägga svaret på dessa sidor), så fråga och hjälp andra i framtiden.Obs! Alla som frågar blir anonyma i det här dokumentet.

Min adress är:

Örjan Sandström

Vintergatan 20b

93232 Skelleftehamn

Min e-mail är: pokerbacken@angelfire.com

Smide

Uppslagsböcker säger ungefär så här mycket om smide

Smide: Att smida. Plastisk bearbeta (med tryck och slag utan att avlägsna material) metall för att forma den till önskat utförande. Kan ske med maskiner: pressar, fallhammare, ånghammare, lufthammare, mekanisaka hammare eller för hand, det senare bara i små begränsade serier.

M.a.o. En inte allt för exakt beskrivning kanske men det beskriver grunderna bra.

Först lite om säkerhet

Vid allt smide ska du alltid använda skyddsglasögon och hörselskydd. som hörselskydd rekommenderar jag hörselkåpor de är lättare att handskas med (i en smedja blir dina händer smutsiga jag lovar). ett par andra saker undvik de billigaste som finns på div billighets varuhus och bensin mackar köp i stället ett par ordentliga t.ex. Peltor eller Silenta de är både bekvämare och sitter bättre.

Även skyddsglasögon bör du lägga ut lite pengar på.

Viktigt. Viktigt

. dina vanliga glasögon är farliga i verkstaden, de får vassa kanter om de går sönder som skadar dina ögon, de saknar även skydd på sidorna (43% av ögonskador i verkstäder orsakade av någon annans förehavanden i 50-60% av fallen hade de kunnat förebyggas om den skadade burit bra skyddsglasögon). Om du vill använda dem så måste du ha skyddsglasögon över dem. Vid arbete i ässjan bör du även använda ett par svets glas(se nedan). det blir två eller tre bågar samtidigt!!! Inte vidare bekvämt. Viktigt. Viktigt.De billigaste kostar ca 10 kr och ger visserligen ett visst skydd men varför snåla med skyddet av ett av de känsligaste saker du har. billiga skyddsglasögon är ofta obekväma, ger suddig syn, repas lätt och de hindrar ofta att hörselskydden sluter tätt. för de som har synfel rekommenderar jag att de köper ordentliga skyddsglasögon från sin optiker som är slipade för deras ögon (även du som inte har glasögon bör fundera på det, de är betydligt hållbarare och sitter bättre). de kostar mellan 1300-2500 kronori grund utförande, linser bågar biligaste som passar (senast kollat 19991102) beroende på vilken båge du väljer kan det bli mycket dyrare t.ex. om du vill ha antireflexbehandling....De är nästan lika bekväma som de glasögon du använder till vardags (kanske något tyngre) så de är en enligt mig klok investering.

Jag rekommenderar även att använda ett par svets glasögon med ett DIN 5-7 glas i när du smider ljuset från ässjan kan ge svåra ögonskador i det långa loppet med blindhet som resultat. Jag har hittat svets glasen som clipons till mina skyddsglasögon så kolla (du slipper ha flera bågar på näsan) annars får vi väl göra clipons till dig. Det är inte svårt att göra svets clipons, jag kan göra en skiss om det efterfrågas.

Använd gärna ett skinnförkläde också så får du inte brännhål på kläderna. Skinnförkläden finns på de flesta industrivaruhus i stil med Tibnor, Laitis och hos Clas Ohlsson (där det 991214 har ordernumret 30-4702) och de kostar ca 150-300kr.

Handskar är bra men håll dem Torra, om de blir blöta så kan de skålla dina händer på nolltid när du tar i en varm stålbit. även en stålbit som inte glöder kan den fortfarande vara 550*C det bildas blixtsnabbt vattenånga som ju är 100 *C och ångan transporterar fort in en massa värme i handsken. En annan mindre viktig sak är att jag aldrig (nåja ibland men inte ofta) använder handskar på hammarhanden när jag smider. I mitt fall är det höger hand som jag inte har någon handske på i 80-90% av tiden i smedjan.

Om någon vänsterhänt behöver höger handskar har jag ett antal liggande ;-)..

anledningen till att jag inte har handskar på hammarhanden är att man faktiskt får mer blåsor (de oundvikliga små vecken skaver ganska ordentligt) och förlorar lite av känslan i smidet.

Några andra viktiga punkter

långt hår ska man se upp med det ska stoppas under en mössa eller i ett hårnät. Under min verkstadsutbildning var det en klasskompis som ignorerade lärarnas påpekanden ("tuff" 17åring) om hårnät, jag är väl ingen mat tant heller.. Han ändrade sig när en bit av skalpen (stor som en öppen hand med fingrarna utsträckta) roterade i en maskin tre dagar senare en syn jag inte lär glömma i första taget.

Inte heller kläder av syntetmaterial är bra i en smedja, bomull, lin eller ylle går bra. Syntetmaterial smälter och fungerar som flera hundra grader varmt lim, det måste skalas bort på lasarett (tro mig inte roligt alls jag har provat).

var noga med att inte använda trasiga verktyg T.ex. en hammare med löst huvud, en huggmejsel med stuktofs (fransig/sprucken på den ända man slår på), en maskin du inte vet hur den fungerar (det hjälper inte att säga jag trodde jag kunde när T.ex. ett finger är borta) eller en maskin med trasig elsladd eller en trasig maskin överhud taget.

se till att ha ordning och reda på saker och ting. Inget på golvet som du kan snubbla på eller trampa sönder och inga verktyg liggande på stolar, det är inte roligt att sätta sig på en varm drift (ett verktyg för att göra hål större eller ändra form på hål med) en kniv...när man ska vila sig, det gör bara ont. det går även fortare om du vet vart alla saker är (du slipper leta och bli stressad över att stålet blir kallare och kallare)

*naturligtvis finns det inte mycket kvar av benen i foten men det blir nog bra ändå på några timmar, (huvudskakning från ambulansläkaren), eeeh dagar? (huvudskakning från ambulansläkaren), eh veckor? jasså inte, eeeeh (generat fångrin) det växer väl ut en ny fot eller hur (självsäkert leende)? (huvudskakning från ambulansläkaren) gör det inte åååhhh så synd. Nåja det var i vart fall inte ditt fel... Du trodde ju att slägghuvudet satt fast tillräckligt hårt i skaftet.. fast det vickade förstås lite när du lyfte upp släggan, ääääh vadådå bara för att det satt lite löst så borde det väl hålla? jasså inte? nåja, eeh, m...ta, äääh... sk, eeeh. så vadådå det var väl inte ditt fel att han stod med foten där slägghuvudet landade heller....;-) vad tror du? :-).

Ett exempel som jag kan nämna är att min sambo "viftade till" med en vit-glödande (950-1100grader C) stålbit och brände bort huden på ett 20x200mm stort område av min underarm, jo hon är fortfarande i livet och mitt hjärtas älskade, inget mer smide eller annat roligt de närmaste veckorna jag lovar.

Det tog inte ens en halv sekund för stålbiten att bränna igenom en bomullsskjorta och förkolna huden. Det gick så fort att jag inte ens reagerade förrän ett par sekunder senare när det började "strama", det gjorde inte ont det kändes mer som om någon drog åt ett brett bälte runt armen. Först en kvart eller så senare började det att svida och då förvånande lite (ungefär som ett sönder-kliat lätt inflamerat myggbett eller som efter brännässlor).

Den förklaring jag fick var att nervändarna var sönderbrända i själva skadan. Det betydde att bara de vid sårets kanter kunde förmedla smärtimpulser till hjärnan. tyvärr gjorde det desto ondare när det började läka :-(

drog. Även de flesta (läs alla) prestations höjande preparat är farliga. Koffein från kaffe ger nedsatt motorisk kontroll, och därmed ökad skaderisk, i högre doser än 0.4 l kaffe ger (ca 2 koppar)

Sist men inte minst använd hjärnan den behövs ändå i allt smide. :-)

Vad kan en smed göra och är det svårt?

Svårt, nja det beror på hur mycket du vill göra och vad, ett löv är relativt enkelt en skulptur av en betande hjort ur ett enda stycke är svårt för de flesta.

Smidet tar tid att lära sig så försök flera gånger inan du ger upp. det kan i vissa fall ta uppemot 50-60 detaljer (alla likadana) innan de börjar se bra ut tom för en bra smed så "Keep trying".

De flesta kan lära sig att göra enklare saker i en smedja om de bara försöker. Som ett exempel kan jag nämna att jag har låtit 10 åringar (yngst var 6 år och hon fick prova att bocka en stång till en krok och borra hålet med en drill borr) prova göra enkla saker som löv och så. De har bara behövt ett par tre försök för att för ett godkänt resultat. Instruktionen har gått till som följer. Jag har visat (på en egen bit) och de har gjort (i vart fall försökt göra) likadant jag har rättat till småfel (oftast förvånande lite) i deras teknik och de har försökt igen. Efter ca en timme har de för det mesta lyckats få en fullt fungerande (kanske inget mästerverk men...) väggkrok eller nyckelring (av lövet) som de själva gjort. Gissa om de har varit stolta :-).

En sak till. Jag VET att "småsaker" som att vara förlamad från midjan och ner eller sakna en arm inte behöver hindra någon från att smida (en del anpassningar i teknik och utrustning kan förstås behövas) eftersom jag har sett duktiga smeder med de handikappen smida de hade utvecklat en hel del specialutrustning och de tog kanske lite mer tid på sig för att göra en sak klart de var båda betydligt bättre smeder än jag om man ser till resultatet.

Även andra saker går att komma förbi om man bara tänker till lite.

OK smide är inte omöjligt att lära sig vad kan man göra då?

Smide är ett av de bästa saker som jag har börjat med. Det förser mig med; verktyg, presenter, dekorationer, väggkrokar, knivar, haspar, huggmejslar, borrar, fasta nycklar. faktiskt det mesta i metall (mest stål och järn men...).

Det faktum att det finns väldigt få begränsningar förutom min skicklighet och materialets hållfasthet ger mig utlopp för min kreativitet, även aggressioner förlorar udden, efter en dag med en smideshammare i näven orkar man inte bry sig om dem, sängen är viktigare.

En utmaning var när jag visade att man inte behöver mer än material (ok, ok kunskap ett par stenar och en eld användes också) för att smida en kniv, slipa den, härda den...till färdig användbar (tom bra) kniv.

Som sagt ovan så behöver man inte mycket för att börja i vart fall vad gäller verktyg (möjligtvis rudimentär kunskap om stål och stålkvaliteter och lite om värmebehandling av stål för att göra verktyg). men det skulle ta tid att göra allt själv. Alla verktyg nedan och en hel del fler går att göra det var vad de gamla smederna var tvungna till. Jo de gjorde tom sina egna borrmaskiner, svarvar fram till ca 1800 eller så...

Vilka saker behöver man?

Här kommer en uppräkning av vad som är grunduppsättningen för att kunna utföra smide. mer om vart och ett av dem sedan.

Materialet:

Hammaren:

Ässjan:

Nu finns även en Skiss av mig på en Ässja; med ungefärliga mått i både tum och milimeter (både engelsk och svensk förklaring).

Städet:

Nu behöver vi bara något att hålla fast det varma materialet med när vi smider, till det använder man en Smidestång (en långskaftad tång, de långa skaften är för att slippa hålla händerna nära det varma stålet) med käftar formade för att gripa så bra som möjligt om arbetsstycket för det mesta en tång med käften formad för varje form och storlek (se bild). En svetstång går bra i början (det är en tång som låser i stängt läge och öppnas med en liten hävarm)se bara till att hålla käftarna så att biten bara kan fara åt sidan om den skulle lossna)

Något att hålla fast materialet med när man filar, sågar och hugger är också bra, helst ett kraftigt Skruvstycke i stål (ABSOLUT inte gjutjärn det spricker om man slår på det). Det bästa om du ska smida mot det är ett vinkelskruvstycke/stolpsticka (bild kommer). Det är gjort för att ta upp slagkrafter och är mycket stabilt. Vinkelskruvstycket/stolpstickan har ett långt ben som är i ett stycke med den fasta käften (de som sitter fast i bänken) det är det benet som fördelar kraften från slagen över en stor yta och gör att Vinkelskruvstycket/stolpstickan tål så mycket. sedan är den andra fast satt ungefär halvvägs ner på det långa benet som ett gångjärn.

Några tips innan vi börjar med det egentliga smidet.

I traditionellt smide finns bara ett par grundmoment.

här nedan en genomgång vad de betyder och en kort beskrivning. Mao vad gör en smed som....

Psst: prova på en bit modellera med fingrarna (bara ett åt gången mot bordsskivan t.ex.) så får du se hur/att teknikerna fungerar. Har du ingen modellera så skaffa. Det gör det otroligt mycket lättare och ger förståelse för vad som händer med det varma materialet.

Rund till fyrkant, fyrkant till rund:

Tapering:

Att göra stålet bredare helt enkelt. För att det ska gå fortare så kan du göra det över en rundsätt (en kil med rundad översida som man sätter i städets fyrkantiga hål) och/eller med hammarens pene (den kilformade bakre delen på smideshammaren). Resultatet du får är en bit med en massa avlånga gropar i bitens längdriktning. Groparna plattar du ut med mellan städets och hammarens bane. Det gör att du först lägger all kraft i dalarna (som försöker flyta åt sidan) sedan på topparna som då trycks ner mellan dalarna.

Räckning:

Bockning:

Kragning/svepning:

Vridning:

Kapning:

Klyvning:

Stukning:

Nitning:

Egentligen en utveckling av stukning.

Det är när man fogar samman två bitar genom att göra ett hål av passande diameter genom bitarna man vill foga samman. Genom hålen sticker man en bit med lämplig diameter (den ska just gå igenom hålet). Ca 1.5 ggr nitens diameter (stammen/skaftet inte skallen) längre än att den går igenom de bitar som ska sättas ihop. Den har redan en skalle uppstukad i ena änden och sedan stukar man den andra för att foga ihop bitarna. För att bitarna inte efter ett tag ska börja snurra måste man ha minst två nitar per bit annars blir det bara ett trögt gångjärn. Jag har även sett en lösning med fyrkantig nit som naturligt vis håller bättre än en rund men inte mycket tyvärr. för att inte tala om hur mycket svårare den är att göra.

tapp och hål fogen

En variant av nitning är den så kallade tapp och hål fogen. Den innebär att man gör en stång tunnare längst ut, den tunna tappen (den är vanligen rund men kan göras fyrkantig) ca 1.5ggr diametern längre än vad som behövs för att den ska räcka igenom, med 90* vinkel i övergången mellan den tunna och tjocka delen och en liten radie i hörnen annars får man en brottanvisning (ca 0.5mm för en 4mm tapp).. Den tunna delen ska ha ca halva minsta dimensionen stången ursprungligen hade. Sedan passar man in den tunna tappen i hålet och stukar den på andra sidan.

"Osynlig" nit

Det finns även en variant av nitning på klenare detaljer som består i att man borrar ett hål försänker det, försänker innebär att man gör en trattformad början på hålet, med en borr ca dubbla ursprungliga diametern med ned till ca halva material tjockleken eller till dess hela borrspetsen är nere alltså inget av den cylindriska delen i det här fallet (det händer att man måste göra det när man försänker skruvar för att det ska se snyggt ut) vilket som inträffar först. Sågar till en bit stång som precis passar och är ca 2ggr stångens diameter längre än som behövs för att räcka igenom de båda delarna. Sedan stukar man ihop precis som om man nitade. Man måste vända ofta för att det ska stukas lika på båda sidor. Det här är ett bra sätt att få en nästan osynlig fog. Den blir det (osynlig alltså) om man försiktigt slipar bort överflödet på båda sidor. Tyvärr kommer det att synas när detaljen rostar (det är aldrig exakt samma mtrl så de oxiderar lite olika).

Håltagning:

Om hålet är stort i förhållande till biten kan det vara en god ide att stuka upp materialet intill hålet för att det inte ska bli för tunt på sidorna. Man kan i vissa fall komma undan med att använda en katt-tunga (bild kommer sedan) det är en spetsig mejsel med vassa sidor. katt tungan ger ett avlångt hål som man sedan formar med en drift). du kan även bli tvungen att använda den på tjocka material där dornen skulle gå för tungt

Driftning:

Vällning:

Att foga ihop två stålbitar genom att värma upp dem i en ässja till nära smält utan att oxidera ytorna och slå ihop dem.

Inget för nybörjare men jag ska kanske ta upp grunderna med lite förklaringar. För att förklara vällning ska jag beskriva hur man gör en ring i 8 mm rundstång med en diameter på ca 100mm. Först stukar jag upp ändarna på en ca 340mm lång stång litet i ändarna, till ca 10mm i diameter 15mm långt, (vi ska naturligtvis senare smida ner det till urspungs dimensionen).

För att få den konvexa form som behövs för att inte orenheter ska stanna kvar mellan de två ändarna slår vi de uppstukade ändarna lite sneda (ca 45graders vinkel och med sneda kanter) ungefär som undersidan på en sked.

Nu filar jag ändarna rena, de ska vara helt silverglänsande.

Jag bockar sedan till stången som en ring med de konvexa ytorna ca 1mm ifrån varandra (vända in mot varandra förstås) och överlappande ca 15-16mm.

Nu ser du till att ha en "ren" eld i ässjan. Det betyder ingen klinker (klinker ser ut som glas eller halvsmält sand, det är mjukt, klibbigt och segt när det är varmt) eller aska i botten på ässjan och inget nytt bränsle, det går däremot bra att lägga kol runt kanterna och fösa in mot mitten eftersom det förbrukas (då hinner föroreningar brinna upp och vattnet avdunsta).

Om det ändå finns några föroreningar så får du raka ur allt kol plocka bort klinkers/ta bort askan, enklast genom att raka ut hela elden (om det behövs raka ut aska/klinker från eldstaden) och sedan bara slänga tillbaka kolen ett par åt gången med skyffeln eller en eld pincett (en förvuxen sak ca 0.65-0.75 m lång) och sedan raka bort askan/klinkern som blir kvar.

Elden ska vara ca 150-200mm djup för att hinna förbruka syret innan det träffar stålet. Du ska ändå vara noga med att bara värma i den översta 1/3 delen av elden.

Nu när vi har en djup nästan helt ask/klinker fri eld ska vi värma stålet till en gul färg (du har rätt temp om glödskalet faller lätt loss i flagor när du borstar).

När stålet är ute ur ässjan borstar du bort det glödskal som bildats (glödskal är järnoxid och hindrar stålet att fästa ihop ordentligt) och lägger på ett flussmedel (se nedan) jag brukar använda Borax.

Låt flusset smälta ut och lägg in stålet i ässjan igen med lite kol över (ca 50 mm eller så)

Värm stålet tills det är samma gulfärg som tidigare och lite till det får inte hoppa gnistor från det då är det bränt (oxiderat och grovkornigt, därmed får du slänga biten/kapa av den skadade delen och början om från början) förr brukade man säga att man inte fick värma stålet mer än tre gnistor annars var stålet förstört. dvs det fick inte komma mer än tre gnistor från det att den första gnistan synts till fogen var klar.(de som kommer om du slår på en stålbit som inte gnistrade när du tog den från ässjan räknas inte, de är flussrester/smält stål).

Om du får ut ringen och den är lite ljusare än gul (nästan vit) så har du ungefär 1-3sekunder på dig från det att biten lämnat ässjan till dess du har slagit det första av de 4-5 lätta slag som startar vällen (slå just så hårt att bitarna tar ihop, om det var rätt temperatur tar de på första slaget). Om du slår för hårt så slår du bort det halvsmälta järnet som ska ta ihop och du har ingen möjlighet att få vällen att "ta". Enligt vad jag märkt är det inte värt att slå mer än två gånger utan att känna att bitarna "suger ihop".

Tar det inte på första slaget är chansen för ett lyckat andra slag liten (mindre än en på tjugo), om de inte "tar" vid andra slaget bör du bryta isär bitarn så du kommer åt att borsta/fila bort det fluss som är kvar, sedan lägger du ihop bitarna igen och börja om.

En viktig sak som tål att upprepa är att du inte ska slå mer än 3-5 slag per värmning om du gör det kan du stänga in slagg (en blandning av järnoxid, fluss och koldamm) mellan bitarna. De är vid det laget för kalla för att "ta" ordentligt och du smider bara stålet du väller inte.

när du fått bitarna att ta och slagit dina 5 slag borstar du bort gammalt fluss och glödskal, strör på nytt fluss och fortsätter till dess fogen är helt sluten (i det här fallet två till fem värmningar för mig om allt går bra). Nu får du fortsätta smida ringen så den är 8 mm rund hela vägen runt den borde vara ca 100 mm i diameter och ha en "osynlig" fog.

Det kan synas en lite ljusare linje som kallas vällstråk. det är ett område som har väldigt låg kolhalt och därmed är svagare än det övrige stålet i ringen.

Om det finns ens det minsta SVART i fogen har du smitt in slagg i fogen. Slaggen gör att ringen är mycket svag och bör kasseras (faktiskt kan ringen vara svagare än om du bara vikt ihop den utan att värma alls).

Fluss:

Ett ämne som hindrar att luftens syre oxiderar stålet och som löser upp föroreningar. som fluss vid vällning använder jag Borax (natriumtetraborat) eller ren vit väldigt fin sand med lite (ca 15-20%) salt i (jo jag lovar vanligt koksalt utan jod).För gammalt använde man en mängd blandningar med T.ex.: koksalt, sand, krossat glas, pulveriserad bränd kalk, pottaska/soda (samma sak olika namn kemiskt heter det kaliumkarbonat), eller en viss pulveriserad lera (har tyvärr inte hittat vilken)...

De ovanstående användes var för sig eller i diverse blandningar, var smed hade sin speciella "patent blandning" som han förstås hävdade var "bäst". Tyvärr höll de blandningarna hemliga och bara ett fåtal finns kvar i dag.

hur fungerar fluss?

kalksten/pottaske blandningen fungerade genom att pottaskan smälte (vid 890 grader C) och hindrade då luftens syre att komma åt stålet samt att den i viss mån löste eventuellt kvarvarande föroreningar. Kalk var nog mest bara utfyllnad, den smälter först vid ca 2400 grader C.

Tyvärr ger många av de ovan nämnda flussen vissa oönskade effekter som t.ex risk för lungskador frätsår på hud och i ögon, både bränd/osläckt kalk (samma sak) och soda är exempelvis frätande.

Som fluss är borax lite bättre ur hälsosynpunkt.

Borax smälter vid 878 grader C och ger samma effekt som de övriga ämnena men är bättre att handskas med.

Värmebehandling:

Jag tar bara upp de vanligaste värmebehandlingarna av kolstål här nedan, och gör dem så korta som möjligt annars blir det ett par tjocka böcker.

Härdning: Härdning betyder att man gör stålet hårt. Man härdar stål för att det ska bli hårdare och hålla bättre t.ex. för att få en kofot att inte bara vika sig utan fjädra i stället.

Det fungerar bara i praktiken bara för stål med en kolhalt över 0.35% det finns legerade stål (stål med andra ämnen än kol och järn iblandade) som kan härdas med lägre kol halt men...

Härdning sker genom värmning till önskad temp. (se nedan) hastig kylning, i vatten eller olja för det mesta. Det finns legerade stål som härdars med släckning (kylning) i smälta saltblandningar vid så höga temperaturer som 1000*C och vanligt 13XX kan härdas med en blandning kallad superquench .

13XX blir då tillräckligt hårt att användas till vissa enkla verktyg. det tar jag dock inte upp här efter som det är en inte helt riskfri process.

Var noga med att du alltid har minst fyrtio (40) liter rumstempererad olja per kilo stål när du härdar i olja. Det blir väldigt lätt en eldsvåda annars.

Även ett tätslutande lock att kväva elden med är nödvändigt om det skulle börja brinna. Se även till att aldrig ha mer än 2/3dels full behållare

Anlöpning: Uppvärmning efter härdning till temperaturer från 180*C-1200*C för att ta bort inre spänningar efter härdning. Om man inte gör det spricker ett härdat stål väldigt lätt, ungefär som glas.

Normalisering: För stål med lägre kolhalt än 0.8% värmer man till 725*C och låter svalna i luft.

För stål med kolhalt mellan 0.8% och1% värmer man till 740*C och avsvalning till 650*C med ca 10-20*C/timme (alltså minst 5 timmar). För stål över 1%C sker uppvärmning till 750*C och avsvalning till 650*C med ca 10-15*C/timme (alltså minst 7 timmar).För optimal effekt tom långsammare.

En mer exakt temperaturer för de vanligaste stålen anges på stålbeskrivningarna nedan. Normalisering gör stålet finkornigt, ett finkornigt stål är starkare än ett grovkornigt det beror på att sprickor följer korngräserna små korn får längre korngränser per tvärsnitts area och de sammanhållande krafterna verkar på en större yta = stålet blir starkare. Kolla själv, gör en 10cm cirkel på ett papper rita sedan in så många 2.5cm cirklar du kan i den utan att de korsar varandra, räkna sedan ut hur stor omkrets den stora har och hur stor omkrets de små har tillsammans.

Att stålet är finkornigt betyder också att det kan bli vassare om det rör sig om ett skärande verktyg.

Glödgning: Betyder att man gör stålet mjukt (i varje fall kolstål) för icke verktygsstål så gäller att man värmer till 700 grader (klart synlig rödfärg i ett mörkt rum) och låt det svalna i luft. mellan 0.4och 0.8% uppvärmning till 725grader och fri svalning i luft (dvs inte lagt på ett städ som lederbort värmen eller så). För stål med mer än 0.8% kol gäller att de blir för spröda av den behandlingen och behöver långsammare svalning tex i en hink med träaska (och redan då är det på gränsen). stål över 1% normaliseras i stället.

Sätthärdning: Sätthärdning är att ge ett vanligen mjukt stål en hård och slitstark yta genom att introducera (föra in) kol i ytan (man "kolar upp" ytan) och sedan härdar som vanligt.

Sätthärdning går till så att man packar in det man vill ge en hård yta i t.ex. pulvriserad träkol.

Det är viktigt att det inte kan komma in luft till kolpulvret, det måste dock finnas luft där inne. En annan viktig detalj är att stålet har en blank, ren yta. Så lite som ett fingeravtryck hindrar kolet att tränga in för att inte tala om rost och glödskal (en svart hinna av oxider och kol som bildas när du smider stål).

Det är när kolet brinner med för lite luft som den kolmonoxid som kolar upp ytan (till största delen i varje fall) bildas. Kolmonoxid cirkulerar snabbt omkring. När den träffar på järn så lämnas kolet kvar och löses i det varma järnet. Syret letar upp en ny fri kolatom och processen börjar om...

I industrin blandar de gärna med Barium,kalcium och Kaliumkarbonat samt kalium-ferri-cyanid för att det ska gå fortare men de är giftiga i varmt tillstånd (det sista är giftigt över huvudtaget) så jag använder bara kol. I fall du vill prova de andra har du ett par recept här.

Blandning1

75% träkolspulver

10% benkolspulver

10% koksgryn(1-2mm)

5% kaliumkarbonat

Blandning2

75% benkolspulver

15% träkolspulver

5% bariumkarbonat

5% linolja

Blandning3

55% träkolspulver

20% bariumkarbonat

15% kaliumkarbonat

10% kalciumkarbid

När man sätthärdar så är det bäst att fylla t.ex. ett stålrör delvis med kolpulver. Ena änden är naturligt vis redan klämd och vikt innan du börjar packa kolet.

Röret får inte vara av koppar eller mässing ( gäller även galvaniserat eller målade rör), det blir div kem reaktioner som förstör stålet totalt.

Sen så stoppar man ner biten och är noga med att är minst 5-10mm kol mellan väggen på röret och biten.

När biten är helt inpackad i kol så lägger man ner röret med hopklämda ändar i en eld (den som inte redan är vikt ska inte heller vikas), täta med en blandning av lika delar lera och sågspån (sågspånet är där för att ge porer så röret inte sprängs).

En öppen eld går bra, sedan håller man elden i gång ca 5-12 timmar.

Nu tar du ut röret och öppnar det snabbt häll ut biten och släng den efter en snabb avborstning i en hink vatten. den får inte ha hunnit kallna under 850*.

Resultatet är en ca 0.06-1.6mm tjock yta med en kolhalt gradvis minskande från ca 1-1.2% ned till materialets ursprungliga.

Det ger en seg kärna och en hård, slitstark yta. Den här processen används t.ex. på delar som kuggjul och press verktyg . m.m (röret kan användas till små verktyg i stil med sicklar kom bara ihåg vilken sida som blir hård det är bara den som håller skärpan så slipa inte bort den)

Allt det övriga är kombinationer av de ovanstående teknikerna.

Vad gör vad i Järn och Stål

Och vad betyder det??

Här nedan kommer en kort lista som ger en sammanfattning (ger en rätt skrämmande bild av hur det verkligen är men hav förtröstan det är inte så hemskt som det verkar) av vad olika legerings ämnen gör i stål och samtidigt förklara några vanliga uttryck Inom metallurgin

vanliga beteckningar inom metalurgin

Ferrit: centrerad kubisk kristallisk struktur i vanligt järn.

Cementit: Fe3C, Järn karbid med 6.67%C. det är här finns i stål med upp till 0.8% kol. hårdhet CA1000HV (över 70HRC)

Perlit: skivor av Cementit i ferrit

Lederburit: blandning av Cementit och Perlit.

Troostit:Tunna skivor av Perlit

Sorbit: praktiskt taget det samma som ovan

Bainit: blandning av Ferit och Cementit

Austenit: kubformade strukturer av järn/kol blandningar (järn karbid) som finns vid rumstemperatur i härdade stål i varierande mängd och kan lösa upp till 2% Kol (efter vikt) vid 1150*C förekommer även i stål med höga halter av Mn eller Ni. Hårdheten beror på legering och ligger mellan200och 410HV. (ca 20-40HRC)

Martensit: Det här är vad vi kallar härdat stål (man härdar stål för att det skall bli hållbara, sega,hårda och vassa verktyg/redskap). Fast lösning av kol i rent järn den finns där som skivformiga bildningar. Martensit är ett resultat av hastig kylning av stålet från austenit till nära rumstemperatur det måste gå tillräckligt fort för att fånga in det lösta kolet i den kubformade strukturen, Detta gör att de gör att de blir enormt deformerade och introducerar spänningar i stålet som måste övervinnas innan det övriga stålet kan deformeras eller gå av. Tyvärr kan spänningen bli så stor att den i stället försvagar stålet med sprickor eller brott som följd, det är helt enkelt så hårt att det blir sprött. För att minska späningarna värms martensiten till 200-1200*C beroende på legering så snart som möjligt efter härdning då sker diverse omvandlingar som minskar hårdheten och ökar segheten.

Vad de vanligaste legerings ämnena gör med ett stål

Kol (C): har den största inverkan av alla legerings ämnen på hårdhet/brotthållfasthet. Stål är beroende av kol för att kunna härdas. redan små ändringar i kolhalt kan ge stora skilnader i de ovanstående egenskaperna (redan 0.05% ger märkbar skillnad) olegerade stål med kolhalter understigande 0.3-0.4%kan inte härdas genom värmebehandling.

Stål med högre halter än 1.4-1.6% blir grovkorniga. Och stå l med mer än 1.4%anses vara mycket svårsmidda. Med mer än 1.6% är de helt osmidbara (som kolstå, l vissa legerade stål kan det vara möjligt....).

Mangan (Mn): Mangan finns normalt i halter mellan 0.5-2.0%. stål med mer än 0.8%Mn är svårsmidda. Mangan ger ett tätare stål samt binder svavel (svavel har nästan rakt motsatt verkan till kol) om det inte finns Mangan i stålet så bildas FeS järn sulfid som är flytande vid (har inte hittat temperaturen än) eller Fe(SO4)3 Järn sulfat som är flytande vid temperaturer över 753*C. Det innebär att det fungerar som ett smörjmedel och får stålet att spricka när man smider det. Mangan finns i alla moderna stål till varierande grad. Mangan höjer härdbarheten hos stål och ökar stålets dragstyrka.

Nickel (Ni): ökar stålets styrka och ger ett finkornigare stål. Nickel fungerar genom att gå in i fast lösning med ferit. Det bidrar tyvärr även till att fälla ut lamelär (skivformig) grafit i korngränsen om kolhalten är hög. Vilket hindrar stål med kolhalt över ca0.85-1.0% från att härdas riktigt, det har delvis med Nicklets förmåga att hindra kolet från att flytta tilbaka in i den kubiska strukturen att göra. det finns normalt i halter från 0.2-5% (det finns några stål med uppemot 40% men de är ovanliga specialstål)

Kisel (Si): har en positiv effekt på stålets draghållfasthet och gör stålet mer motagligt för härdning. Det ger också bättre elektromagnetiska egenskaper. Kisel brukar finnas i halter mellan 0.15-2.5%.

Krom(Cr): ökar främst härd djupet hos ett stål (vanligt kolstål går att härda fullt ut ned till ca 5-8mm max). Krom ökar också stålets härdbarhet i allmänhet efter som det är en karbidbildare. Krom-karbid är mycket hårt och har en hög smältpunkt. Det ger en viss förmåga att hålla stålet finkornigt till ganska höga temperaturer (den förmågan används i värmebeständiga stål ). Krom används tillsammans med Nickel i rostfria stål. Det mesta av de kromlegerade stålen (utom de rostfria) innehåller mellan 0.5-2% men det finns ett par vanliga rostfria stål med krom halter på 16-22%. Krom kan göra stål lite varm skört (stålet spricker när det smids)

Vanadin (V): Förhindrar korntillväxt i stål vid höga temperaturer under lång tid och ger ett stål som är tåligt mot slag och temperatur-chocker.

Det finns vanligen i mycket små mängder 0.15-0.25%.Här som hos Krom är det svårsmälta karbider som hindrar att stålets komponenter flyttar omkring vilket förhindrar korntillväxt vanadinet är dock mycket effektivare än krom

Molybden (Mo): ger mycket djuphärdande stål som är sega och värmetåliga. Den ovan nämnda värmetåligheten ger ett mycket svårsmitt stål om halten överstiger 0.02%.

Wolfram (W): en mycket effektiv karbidbildare det ger ett finkornigt stål med egenskaper som hög hårdhet vid höga temperaturer men det ger också ett relativt sprött stål det ger stora svårigheter med sprickbildning om man smider ett stål med mer än 0.04%W Snabbstål innehåller vanligen 4-18%

Svavel (S): anses vara en förorening men används ibland för att ge stål bättre egenskaper med avseende på bearbetning med spånskärande maskiner (då kallas de automat stål). Svavel gör stål som har "höga" halter (0.2% och uppåt) mycket sköra i varmt tillstånd så kallad "varmbräcka" (det spricker vid smide)

Bly(Pb): finns normalt bara i automatstål och då i halter om ca0.10-0.30%.det gör stålet lättbearbetat med borrar. Fräsar...men svårsmitt och farligt för en smed (blyförgiftning)

FOSFOR (P): finns i de flesta stål det ökar brotthållfastheten något och gör stålet sprött vid låga temperaturer S.K"kallbräcka"

Järn: Den viktigaste ingrediensen i stål är järn, järn är en av jordskorpans vanligare metaller den existerar för det mesta som olika mineral olika sk malmer. Dessa malmer är till stor del olika järnoxider (rost).

Från malm till stål så gör man först så att man reducerar Järnoxiden genom att värma den i en ugn med träkol, kol eller koks, det man får ut då är tackjärn med 2.5-6,5%kol

Det går inte att smida tackjärn (för sprött det får max finnas1.8%c i ett smides stål)

Så då genom olika processer tillför man det smälta stålet Syre som oxiderar bort kolet till dess man fått önskad kolhalt, den prossesen kallas färskning.

Vid framstälningen av stål kan man även tillsätta olika ämnen som ger stålet olika egenskaper (enligt ovan) beroende på vad och hur mycket man tillsätter

Svensk standard för stål:

Det nya europeiska systemet kommer snart med jämförelser och nya stål med användningsområden. Tålamod det är EU som vi väntar på, inte mig (jag har försökt beställa normblad men inte fått tag på dem än).

Det material smeden oftast använder är stål. Stål är i Sverige klassificerat enligt följande system:

14 XX XX Typnormer för metalliska material. De talar om vad en metall/legering innehåller.

14 står före alla stålspecifikationer här nedanför när du tittar i ett normblad.

Normblad är ett papper med anvisningar för stålet, hur och om det kan svetsas, om det går att härda, vilken dragstyrka (hur starkt det är) det har

Kolstål: Stål med övervägande delen kol som legeringsämne (legeringsämnen är olika ämnen iblandade för att ge stålet olika egenskaper)

141X XX kolstål

11 XX kolstål ca 0.05 %C

12 XX kolstål ca 0.10 %C

13 XX kolstål ca 0.15-0.20 %C

14 XX kolstål ca 0.25-0.30 %C

15 XX kolstål ca 0.35-0.45 %C

16 XX kolstål ca 0.45-0.60 %C

17 XX kolstål ca 0.65-0.95 %C

18 XX kolstål ca 1 %C och däröver

19 XX automatstål. Stål legerat för att vara lätt att bearbeta med spånavskiljande metoder (svarvning, fräsning borrning...).

Legerade-Stål

Stål med så stor mängd av ett annat ämne än kol (oftast i högre mängd men inte alltid) att det är viktigare för stålets egenskaper än kolet t.ex. blir stål med mer än ~10% krom rostfria.(kemisk beteckning på legeringsämnet med fet stil)

14 2X XX

2X XX Legerade-Stål

20 XX SI Kisel legerat-stål

21 XX Mn Mangan legerat-stål

22 XX Cr Krom legerat-stål, kromhalt under 10%

23 XX Cr Krom legerat-stål, kromhalt över 10%

24 XX reserv

25 XX Ni Nickel legerat-stål

26 XX reserv

27 XX W Wolfram legerat-stål

28 XX reserv

29 XX Övriga legerade-stål

Europa standarden för stål

I det nya europeiska standard systemet blir det standard för en grupp med material så för att ange materialet måste man ange både standardbeteckningen och materialbeteckningen

Stål har två olika system stålnamn och stålnummer.

Stålnamnen är indelade i två grupper ; användnings område och mekaniska egenskaper.

Några stål och exempel på deras respektive användnings områden

I de fall jag hittat EU standard finns den inom parentes

Samtliga stål i listan nedan får ej smidas under 750*C (En mörk körsbärsröd färg) utom 1311/1312 som inte bör smidas lägre än825*C (röd). Alla stål som smids för kallt får mikroskopiska sprickor och blir då svaga.

1310, 1311 (SS-EN 10 025 235JR el 235JRG1 ) eller 1312 (235JRG2 el 235J0): Är lämpligt stål för det mesta smidet. Det kan användas till det mesta som inte behöver en vass egg eller en formbeständig yta, det är mjukt och för blir det oavsett hur du värmebehandlar det (nåja, du kan sätthärda det eller använda superquench). Det är lämpligt till ljusstakar, haspar, gångjärn och annat liknande (senare i din karriär kanske även den mjuka delen i laminerade blad på verktyg ). Max smidestemperatur 1300*C . Stålen har för låg kolhalt för att påverkas gynnsamt av normalisering.

1310: C ca 0.12% Si ca 0.10% Mn ca 0.40%

1311(235JR el 235JRG1 ): C ca 0.12% Si ca 0.25% Mn ca 0.50%

1312(235JRG2 el 235J0): C ca 0.12% Si ca 0.25% Mn ca 0.55%

1650 (E335 el E360): För enklare verktyg: Hammare, sättar, platthammare, skruvmejslar, hovtänger, raspar, hålstampar, hålpipor (för läder, plast, mjuka metaller). Max smidestemp. 950*C

Härdas genom uppvärmning till 835*C (kolla med en magnet när den släpper så värmer du lite till, ca 25*C) och släckning i vatten. Uppvärmas snarast till 275*C (en lila färg med mörk blå fält) vilket ger en hårdhet på ca 50HRC som är lämplig till ovanstående verktyg. Det blir segt och hårt nog att inte ta skada av att slås på, eggar och skarpa kanter är dock inte särskilt starka, de bockas lätt. Normaliserings temperatur ca825*C

C ca0.45% Si ca 0.10% Mn ca 0.2-0.30%

1770: Fjäderstål för klenare fjädrar och vissa verktyg som behöver slagtålighet, yxor, stämjärn, huggmejslar (för kallarbete), fickknivar, körnare, hammare. Max smides temp. 950*C.

Härdas genom att upphettas till 780-800*C (kolla med en magnet när den släpper så värmer du lite till ca 25*C) släck omedelbart i olja eller vatten. Upvärmes snarast till 200*C (en ljus gul)det ger en hårdhet på ca 57HRC. om du värmer till 275*C(lila färg) ger det en hårdhet ca 50HRC Normaliserings temperatur ca775*C

1770: 0.65-75 %C Si ca 0.15-% Mn ca 0.15-0.40%

1880: Verktygsstål för knivar, Stämjärn, täljyxor (inte att hugga med det blir den för spröd till) borrar, jodå metall går också att borra med dem de får bara inte bli varma om du borrar med låga varv ungefär hälften av vad en vanlig spiral borr av snabbstål bör ha eller mindre så går det riktigt bra (formel kommer på sid för lämpliga skär hastigheter se bild borrhast) senare i din karriär kanske även den hårda delen i laminerade verktyg. Max smidestemp. 850*C

Härdas genom att upphettas till 775-790*C (kolla med en magnet när den släpper så värmer du lite till ca 15-20*C)släck i vatten eller olja, tunna sektioner (under 4mm) helst i olja. Värm det snarast till 200*C (en ljust gul) vilket ger en hårdhet på ca 62HRC, eller till 300*C (brunaktig färg) vilket ger en hårdhet på ca 57HRC ett knep jag använder på knivblad är att jag kokar det härdade bladet i en mättad kaliumklorid lösning i ca 1 timma det ger ca61-63HRC (KALIUMklorid kokar vid ca 180*C förväxla INTE med koksalt (NATRIUM klorid) den kokar redan vid 107*)

Normaliserings temperatur ca 775-800*C.

1880: 1,0%C 20%Si 0,30 Mn

1885: Verktygsstål för knivar, hyvelstål, borrar, filar, brotchar, skavstål, Senare i din karriär även den hårda delen i laminerade verktyg t.ex. eggen på bandknivar. Max smidestemp. 820*C (en mörkröd nyans).

Härdning: Upphettas till 775-785*C (kolla med en magnet när den släpper så värmer du lite till ca 15-20*C)släck i vatten eller olja. Tunna sektioner under 4mm helst i varm olja. uppvärmes snarast till 200*C (en ljust gul) eller gör kokbehandlingen ovan vilket ger en hårdhet på ca 64-66HRC eller till 300*C (en brunaktig färg) vilket ger en hårdhet på ca 58HRC Normaliserings temperatur ca775-875*C

1885:1.2%C 0.20%Si 0.25% Mn V 0.11%

2140: Ett ganska allmänt verktygsstål för mindre kritiska egg verktyg, väldigt förlåtande för härdfel ( för hög temperatur eller felaktig geometri) och överhettning vid smidet.

2140 är alltså ett bra nybörjar stål.

Max smidestemp. 950*C

Härdning: Upphettas till 790-830*C (kolla med en magnet när den släpper så värmer du lite till ca 15-30*C),släck i vatten eller olja, tunna sektioner helst i olja. Uppvärmes snarast till 200*C (en ljust gul färg) vilket ger en hårdhet på ca 58HRC, till 300*C (en brunaktig färg) vilket ger en hårdhet på ca 48HRC.

2140: 0.9%C 1.2%Mn 0.5%Cr 0.5%W 0.1%V

2710: Ett värmebeständigt stål för varmmejslar, dornar, helt enkelt för eggverktyg som ska användas varmt. Härdas från 860-920*C, släcks i varm olja (60-80*C),anlöp snarast till550-580*C.

2710: 0.48%C 0.9%Si 1.2%Cr 0.25%Mo 2.2%W 0.15%V

Det här är de stål du kommer att använda till 90%.av dessa är 13xx de mest använda ca 70-75%. Det finns många fler stål med speciella användningsområden t.ex. 2304 som är ett rostfritt verktygsstål som ger relativt bra egg (dock inte lika bra som 1880 eller1885).

Viktigt att tänka på vid värmebehandling Viktigt:

Var noga med att du alltid har minst fyrtio (40) liter

rumstempererad olja per kilo stål när du härdar i olja. Det blir väldigt lätt en eldsvåda annars. Även ett tätslutande lock att kväva elden med är nödvändigt om det skulle börja brinna.ha aldrig mer än 2/3dels full oljebehållare, olja skummar som öl när den kokar (eller julmust för oss som inte gillar öl)

Stål får inte hettas över temperaturen det ska härdas från för att sedan svalna till rätt temperatur om du gör det (värmer för mycket alltså) blir det grovkornigt. Det ska härdas direkt från ässjan ner i olja eller vatten.

Magnettricket för härdning fungerar bara på kolstål med kolhalt mellna 0,45-1,0%

Anlöpningsfärger syns bara på en slipad stålren yta och är ett oxidskikt som gradvis byggs upp och ser ut att förändra färg. Anlöpningsfärger är även mycket missvisande på legerade stål.

Stål med låg kolhalt är i regel mer lättsmidda än stål med hög kolhalt det hänger samman med att kolet bryter de skarpa gränserna mellan lagren av järn atomer. dessa lager flyttas normalt lätt, nåja relativt lätt, i förhållande till varandra legerings ämnena fungerar som gropar och uppskjutande stenar i en tjälskadad väg och hindrar den förskjutningen (en mycket förenklad bild och delvis felaktig tyvärr).

En sak till använd INTE motorolja när du härdar!!!motorolja inehåller ämnen som är mycket hälsofarliga. Det bästa är vegetabilisk olja (matolja finns ibland i femliters dunkar för nån tia den duger alldeles utmärkt.) eller i andra hand mineralolja utan tillsatser.

Det här är bara en introduktion till material och värmebehandling, vill du veta mer får du läsa i böcker om material lära och värmebehandling.

här har du ett par som jag har i min referens hylla.

Material lära ur Karlebo serien LiberAB ISBN 91-47-00157-7

det finns fler de här är de jag använder

Materialets geometriska förändring:

När du smider stål med hammarens bane så sträcks stålet i stort sett i alla riktningar samtidigt (inte riktigt sant men nästan)och trycks ihop i slagets riktning , om du istället använder penen (den avlånga rundade baksidan) så flyttas stålet i nästan bara i 90* mot den, alltså i skaftets riktning på en korspenad hammare. En kulhammare flyttar stålet i alla riktningar (till 99% om du slår snett hjälper inte ens den). En annan sak som jag verkar ha glömt är att säga att om du plastiskt bearbetar stål i kallt tilstånd försvagas det enormt. Om du smider det när det skulle ha haft en blå anlöpnings färg så kan en 12m stång 1311 gå av på ett slag precic som om den var glas.

Vad är det jag ska tänka på när jag gör en sak:

vi kan ta t.ex en hatthylla? Den svåra delen i smide är att få det man går att ha attraktiv form och ändå vara "lätt" att smida och att ge det den nödvändiga hållfastheten.Det är lätt hänt för den ovane att han glömmer att detaljen ska vara

möjlig att göra.dvs en får inte vara för klen för den belastning den utsäts för (t.ex. en galge bestående av en 0.5mm tjock tråd av 99.995%guld ) och den bör gå tillverka utan allt för stora problem. mao det är lite svårt att foga samman stål bitar med varandra om det är en klar plexiglas bit 0.3 milimeter från fog stället som inte går att montera dit i efterhand (OK,OK, båda sakerna går säkert men de blir troligen mycket dyrare och svårare än det är värt).

De flesta kan överse med smärre skönhetsfel på hantverk.

De har däremot en mycket fördömande syn på funktion och pris, det måste fungera och vara rimligt i pris för att säljas. Om det ser väldigt bra ut så tack för det.

Verktygen:

Hammare: Du behöver inte så många i början, kanske 3-4 st. Ett par kulhammare respektive ett par smideshammare räcker långt . Till att börja med kan en smideshammare av vardera: 0.8-1 kg och en på 1-1.5kg är bra i början, de två tillsammans med en 350-450g och en 750-950g kulhammare är vad du behöver i början.

I en välsorterad smedja hittar du hammare i alla möjliga vikter, storlekar och former. En hammare ska gärna inte vara större än 1500-1750g för smide med en hand man ska ju orka en hel dag.

De ovanstående smideshammarnas vikter är maxvikter som du inte bör överskrida första tiden, det ger dåligt resultat eftersom du inte orkar styra en tyngre hammare någon längre stund utan god teknik.

Alla hammare måste också ha alla skarpa kanter som kommer i kontakt med stålet brutna, det betyder att de bör ha en liten radie på alla kanter så att de inte ger märken i arbetsstycket.

Skaftet bör gå från armvecket till tumvecket, kanske 20-40mm längre, en tumregel med gott fog för sig.

Ett längre skaft ger bara trötta händer och dålig precision.

En annan sak för er med medel eller små händer (som jag) är att handtaget ofta är för tjockt för er vilket innebär att ni får ont i händerna av att hålla hammaren i ett krampaktigt grepp med fingrarna för raka.

Tunna ut handtaget (dock inte nära hammarskallen lämna 100mm eller så orört ) något så du får ett bättre grepp gör det dock inte tunnare än där det är som tunnast redan (i vart fall inte mycket).

Ge även handtaget en liten spolformad utsvällning den ska börja vid där du får långfingret när du har handen längst ner på skaftet (när det är kapat)och gör den ca20mm längre än handen är bred (uppsvälningen är alltså ca tre fingrar längre än din hand är bred) så blir det bekvämare än om du har ett helt rakt handtag, lämna gärna en knopp längst ner (om du skulle halka så tar den emot lite så hammaren inte flyger iväg)

Ett par tips till håll hammaren bara så hårt att du kan styra den och lite till och lätta på trycket just när den träffar biten. Hammaren kommer att studsa upp lite(bråkdelen av en sekund senare) om du har ett bra städ om du då "fångar upp" den (du släpper den ju aldrig helt) på upp vägen spar du på krafterna.

I kinetisk energi (som är det vi får när vi slår med en hammare) är hastigheten är en stor faktor i ekvationen, faktiskt hastigheten i kvadrat enligt formeln Wk=mv2/2 som talar om hur stor energi du ger hammaren.

Det är en sanning med modifikation eftersom en stor hammare lämnar över en något större mängd av den lagrade energin till stålet men det märker du snart, det har med rätt så komplicerad fysik att göra (elastiska och oelastika stötar om du vill kolla i en fysikbok eller så) en tung hammare stannar kvar längre vid arbetsstycket... En liten hammare orkar du å andra sidan ge större hastighet...

Ett par ord om smideshammares anatomi: Penhammare finns i fyra utföranden, en med penen tvärs skaftet (tvärpen), en med penen parallell med skaftet (rakpen) och sedan finns det hammare med penen i 45* vinkel (vänster och höger) till skaftet, de tre senare måste man göra själv. :-(

Det finns också andra pen hammare, t ex plåtslagarhammare, en smal avlång smideshammare på ca 350 g.

Verkstadshammare/knoster, det är en hammare med två platta sidor, jag har en sådan med ena sidan mjuk glödgad. Den används t ex. för att slå på avskroten så den inte blir slö eller att använda till att slå på andra verktyg med och andra sidan hård för vanligt smide.

Kulhammare finns med kula på ena eller båda sidorna. Kulhammare är svåra att få tag på i vikter över 500-600g. De finns men är svåra att hitta.

Det finns även bly, tenn, gummi, plast och kopparhammare (och träklubbor).

De används mest till att bearbeta (driva) plåt eller att rikta känsliga detaljer, det blir inga märken i detaljen, hammaren tar smällen i stället och deformeras. De här hammarna brukar kallas mjuka hammare (kanske inte så konstigt).

Släggor: Är inget annat än stora hammare med långt skaft menade att användas med två händer, de har vikter från 2-12kg

(visst det finns större och mindre men....)

Ässjan:

Ässjan: Ässjan är inget annat än en eldstad, en mycket värmetålig eldstad det kan lätt bli 2500*C i en ässja, med ett rör (forma) som man blåser luft genom för att höja temperaturen i förbränningen (eld kräver tre saker för att finnas; bränsle, värme och syre).

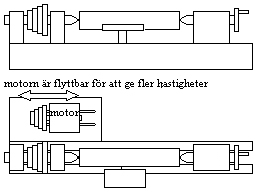

Det går bra att använda en fläkt av något slag t. Ex.hårtork, bakvänd dammsugare. Traditionellt användes, enkel bälg (då i par så att en öpnades när en annan pumpade) eller storbälg/tvåkammar bälg/pust(samma sak) den består av två kammare man pumpar den ena (nedre) för att fylla den andra (följaktligen den övre) kammaren med luft, luften i den andra kammaren trycks ut av tyngden på överdelen se princip skiss nedan

Det går även att använda en kompressor men då måste ässjan ha en kammare (ca 150x150 och 200mm djup med en kort rör stump mellan den och botten på ässjan) där luften blåses in i 90 grader mot den riktning man vill att luften ska färdas genom kolen så den sprids mer och får minskad hastighet annars blåser man bara luften rakt igenom kolen

Helt enkelt något sätt att leverera luft genom röret (forman) till kolet.

För att du ska kunna reglera luften måste du ha ett spjäll eller någon annan anordning mellan luftkällan och kolet.

Den ska gå lätt att reglera luftmängden med den ska stanna kvar på det ställe du satt den och den ska hålla relativt tätt, själv använder jag en 75mm kulventil från en vattenledning.

Gropässja:

Gör en stenfodrad ca 100mm djup cirka 200-400mm i diameter grop till att hålla elden. Minst 300 mm sten och grus, helst mer, till den omkring liggande jorden även under, för att minska brandrisken. Se till att det finns ett rör (30mm eller så med ca 2mm tjocka väggar) in från sidan, låt röret mynna ca 50-75 mm från botten och sticka ut ca 20mm utanför gropens kant.

Koppla röret till någon av luft källorna som jag nämnt tidigare eller något annat som ger rätt mycket luft, Var beredd att pumpa under lång tid .

Gör upp en liten eld på gropens botten och när den har tagit sig börjar du försiktigt pumpa (bara så att elden tar sig än så länge) när elden har lågor hela tiden (alltså även när du blåser på den måttligt med din "bälg") är det dags att lägga dit kolet (grillkol går bra, undvik bara briketter) lägg på lite åt gången ( en näve eller så) och vänta till det tagit sig, fyll kol så du har en ca 2 dm hög kulle av glödande kol (ovanför kanten på ässjan), där ska du värma ditt stål .

Din gropässja är klar att användas.

När man värmer ett stål i en ässja så måste man veta att den har tre olika zoner

det är bara i de två övre du ska värma stål i zonen närmast forman tar stålet för mycket stryk och blir förstört.

Hur stora dessa zoner är beror på:

Bränslet hur tätt det är packat och vad det är, träkol, koks, smideskol, antracit (en ren form av stenkol), ved. jodå det går alldeles utmärkt att smida med ved som bränsle man måste bara se till att den är i litet format (ca 100-120mm långa max 20mm tjocka)och ta bort askan annan var timme eller så och det gnistrar en hel del

Hur mycket luft du blåser igenom ässjan per minut (normalt mellan 25-300 l/min, men det finns ässjor som kräver upp till 10 000 l/min)

Hur djup din ässja är

Hur bred din ässja är

Vilken dimension din forma har (min 25mm helst 50 nåt max kan jag inte sätta men skulle gissa runt 1500mm eller så) En tunn forma ger en smal zon med hög luft hastighet, En grov forma ger en bred zon med låg luft hastighet (för samma luftmängd per tidsenhet mätt i kg/min).

Så enda sättet att veta säkert är att försöka värma stål i just din ässja.

Man kan även tillverka en ässja av stålplåt med ben av vinkeljärn enligt de bilder som finns på sidorna som jag har länkat till, du hittar dem under rubriken forges på min hemsida.

Det har ibland lust att falla ner skräp i forman på ässjor det förhindras om man lägger in ett x tvärs myningen i en 50mm forma gjort av 25x3 plattjärn stält på kant (den 3mm tjocka kanten ska gå i rörets längdriktning)

Själva härden görs av 8-10mm plåt och resten i 5mm plåt.

Härden: Själva måtten på härden (den grop som elden är i ) är beroende på hur stora saker du ska smida.

En bra början är ca 25-45cm i fyrkant och 12-15cm djup (djupet ändras inte med storleken).

Bordet gör du ca 500-1500cm i fyrkant (den bör inte vara större än 1 x 1.5 meter då blir den otymplig) med ett ca700mm långt ben i vart hörn gjort av 50x50x4mm vinkeljärn en bra storlek.

Forman: storleken på forman är en svår sak när det gäller en ässja den är det som ger temperaturen till att smida, å ena sidan täpps en smal forma lätt till.

Å andra sidan är det stor risk att det faller ner bränsle och skräp i en grov forma. Min erfaren het är att den bör vara ca 50mm i diameter och sticka upp ca5-6 mm över mitten på bottenplåten men allt mellan 25-80mm är rimligt. En tumregel säger att formans area är ungefär densamma som tvärsnitts arean på det största du kan värma rationellt (mao 50 mm är inte det störta man KAN värma i min ässja utan det största som är rationellt. jag har värmt bitar på det dubbla med framgång)

Forman gör du som ett "T" vridet 90* ,tvärbalken på t:et är den den del som hänger lodrätt från mitten på härdens botten och stammen är där du blåser in luft. Längst net på tvärbalken har du gjort en lucka som du kan tömma aska och slagg genom. Om du gör luckan som en felbalanserad gungbräda med en del av gångjärnet fastsvetsat på röret och en del på plattan på ett sånt sätt att plattan stänger till av sin egen vikt så behöver du bara lyfta den del som trycker ner så ramlar all aska ut och det blir tätt när du släpper (se skiss Ässja)

När plåt lådan som ska vara härd är klar och monterad på sin plats i mitten av bordet så kan du fylla den med lera blandad med en magrings blandning (en blandning som gör leran porösare).

Den magring jag använder består av lika delar fuktig sågspån och fin sand (vikt inte volym).du ska blanda i så mycket att leran just precis inte spricker när den torkar. Ungefär 2 delar lera och 1 del blandning

En ässja går helt enkelt ut på att tillföra luft till glödande kol, så spåna själv på vad du kan åstadkomma.

Som exempel kan jag nämna att jag har smitt en vecka med en lerfodrad plåtburk som ässja, en 4kilos tom färg hink fodrad med 20-30 mm lera från en bäck i närheten, för att ge lite bättre motståndskraft mot elden, ett rör gjort av locket ledde in luften som en kupévärmare stod med. Det gick riktigt bra, stålet blev varmt (jag brände faktiskt sönder en huggmejsel i den : -( ).

Kolet ja, ja det var siktat från en majbrasa.

Det finns även gas och olje eldade ässjor, men de har jag liten kunskap om så de får du tyvärr forska om själv.

Till kolässjan hör två viktiga "verktyg" rakan och skyffeln kanske även ett tredje bör finnas, krattan.

Rakan är oftast ca 500-700 mm lång med ett 25-30 mm brett 3mm tjockt och ca75mmlångt blad i rät vinkel från änden, om man lägger den på ett bord ser den ut som ett L ungefär, med den tunna sidan på bladet upp och en krok i skaftet. Kroken används till att hänga upp rakan I.

Skyffeln är ca 150 mm bred och 200 mm lång, med 20 mm höga sidor och har normalt ett nitat järnskaft ca 500-700 mm långt. Den använder man för att skyffla på nytt kol, packa kolet genom att klappa på det med plattsidan, att flytta runt på befintligt kol och ta bort slagg och aska.

Använder du träkol är en kratta (helt i metall annars brinner den upp på nolltid) bra att ha, du kan raka upp kolet och lämna askan kvar så du kan skyffla bort den för att sedan raka ner kolet igen. Min raka har "kratt-tänder" på baksidan det spar på tid (och plats).

Städet

:En stor järnklump bara eller hur?

Nja inte riktigt, städet ska stå emot allt du kan ge det och ändå inte ta skada i första taget, alltså inte gjutjärn (man vill ha lite studs i städet, se nedan för förklaring, gjutjärn har bara ca5-10%studs).

En annan sak är att du får bäst effekt på slagen om du smider mitt över midjan (störst massa där).

Du bör och se till att en kant har en radie över ca halva sidan (från mitt över midjan till hornet helst på sidan från dig) börjande med ca 2mm och över 150mm ökande till 5-6mm. Radien är bra när du bockar det blir inga jack i biten då vilket det blir om du bockar över ett skarpt hörn.

Det fyrkantiga hålet är där för att hålla fast verktyg av alla möjliga slag och former som jag ska ta upp senare.

Lite om städets anatomi.

Här kommer måtten för ett typiskt engelskt städ (nåja det är ett medeltal av 6 mätta städ) av ovanstående modell i kvot form

Längd:1 Höjd: 0.428 Banens bredd:0.138

Banens längd(inkluderande hälen):0.61 Hornets längd:0.31

Midjans längd: 0.249 midjans bredd:0.138 Fotens längd:0.52 Fotens bredd: 0:336 Hornets sänkning:0.02 hornet sitter en liten bit lägre än banen (syns tyvärr inte på bilden)

Hornets höjd: 0.159 (från hornets översida till den plats där det bedömdes sluta på undersidan)

I de flesta fall (5 av 6) fanns det en liten plan yta mellan hornet och banen ca 0.008 högre än hornet den kallas sadel och används för att hugga mot (inte härdad) den hade då i medel en längd av 0.08 och tog upp en del av banens längd.

Fyrkant hålet (det satt på alla i mitten från sidan sett) 0.15 från bak kanten. Det var mellan 25 o 32mm i kvadrat (alla sidor lika långa)

3 hade 26mm en hade 25 och en 32mm (172 kg städ)

Runda hålet var mellan 13 (75 kg städ) o 16mm (172 kg städ) i diameter och satt 0.05 från bakkanten och sidan på hälen (det varierade en mm eller så men i stort sett lika långt från kanterna)

Att köpa ett begagnat städ:

Hur kan jag kolla städet?

Du ska naturligt vis kolla att det inte finns synliga sprickor i städet de tyder på en stundande katastrof.

Lyssna även på klangen, (klangen får du om du släpper en 15-30mm ståldank på städet från ca 300mm höjd)om du hör ett skorrande (det kan vara märlorna över fötterna eller så men det är lätt att kolla) eller ihåligt ljud det kan vara en dold spricka det befogar i vart fall en rejäl pris sänkning (mindre än 5kr/kg). det kan vara märlorna över fötterna eller så men det är lätt att kolla, lägg bara en träkil mellan märlan och städet dämpas skorret är det troligen där felet ligger.

Är det målat så se upp de kan dölja mycket (jag har hittat nymålade städ med spackel i stora sprickor)

en del städ (de riktigt gamla) var gjorda av flera delar som välldes ihop. Banen var av stål ca 10-30mm tjock, hornet hade för det mesta en "rygg" av stål på överdelen, för att ge den hårdhet så det inte skulle få så mycket märken, alla de bitarna kunde i sin tur bestå av flera andra delar. Resten av kroppen var gjord av välljärn. Välljärn får när det rostar får ett mönster av ådror som liknar trä. förväxla inte dem med sprickor. Jag fick en fråga om det var värt att köpa ett sådant städ. Svaret blev att de är för det mesta bra städ, de skulle inte ha överlevt 150 år smide annars;-). De kan dock vara mer värda som museie föremålBanen ska helst vara utan märken och gropar men hittar du ett eller två så gör det inte så mycket, kom bara ihåg att alla märken kommer att lämna ett negativt avtryck i detaljera du smider över det.

Om kanterna är skade så är det ingen katastrof städet gå att använda ändå.Kolla så att det inte finns en yta med mycket mjukare stål eller stål med en annan färg, det kan vara en reparerad skada (i svetsad och slipad). Det är definitivt inte bra reparationen tar bort härdningen runt om samt att fyllnads materialet troligen inte är särsklt hårt i sig eller kanske hårdare än städet osh skört.

Ett enkelt test som kan ge dig vägledning i val av begagnat städ

En bra uppfattning hur bra städet är kan du få genom att göra danktestet. (Tack Jock och ni övriga för den goda idén)

Ta en kullager-kula ca 15-20mm i diameter och släpp den från 250 mm höjd på städets yta, sedan noterar du hur mycket det studsar tillbaka.

Håll en linjal bakom så ser du lättare och får samma fallhöjd hela tiden.

(jag har ett 300mm långt plexi-glas rör 50mm i dia graderat med 9 streck med 25mm mellan med början 25mm från nedre kanten i stället då slipper jag jaga förrymda kulor hela tiden). Kolla flera ställen på banen och ta ett medelvärde du får bäst uppfattning om du kollar ovanför midjan (hornen och hälen har oftast lägre värden).

Tänk inte på ett städ med mindre än 25% studs annat än som ett nöd städ (bättre än inget alls), ett mellan 25-50% är fungerande men är inte värt ett pris över 1-2kr/kg (det är fungerande men blir tröttsamt i längden och får lätt märken), mellan 50% och 70% är knappt mer än acceptabelt, säg mellan 2-10kr/kg, 70-85% är bra, 85-90% mycket bra, 90%+ är utmärkt men kostar kanske 70-190kr/kg beroende på skick.

Det bästa jag hittat hade 90% (Kohlsva) studs, det bästa jag hört om hade 95% studs (Peddinghaus).

Anledningen att du vill ha studs är att den kraften går tilbaka i stålet (städet slår tilbaka under ifrån lite), ytterligare lite går vidare till hammaren som får en extra skjuts uppåt och gör arbetet att lyfta hammaren lite lättare (om du kan "tima" det hela så du fångar hammaren på vägen upp alltså) vilket naturligt vis sparar på dina muskler.

Är det gjutjärn?

för att det här testet ska fungera måste du tvätta stället du ska testa med lacknafta för att få bort olja, fett.... Ett annat test nu för att kolla om det är gjutjärn (som är ett helt förkastligt material i städ. de håller inte) eller mjukt stål är att använda en fil på det, om filen tar är det mjukt. Fråga om du får fila lite försiktigt på en kant (av banen) fila försiktigt (biter den lätt är det ett varningstecken)Det är dock inte säkert att det är gjutjärn, det kan vara stål men värmeskadat t.ex. från en brand eller förlorat lite av härdningen i ytan pga att ett stycke varmt järn legat där för länge.

håll ett papper under och fånga upp spånorna på det och dra med fingret (fortfarande ingen olja tack, rena händer) spånorna över papperet.

Blir det ett streck som set ut ungefär som blyerts så är det gjutjärn, och alltså inget att ha, annars kan det duga. Om inte annat håller det bättre än gjutjärn och kanske går att återhärda (ett stort kanske).

Typer av städ och deras utseende.

Städet har antingen ett horn (engelska/amerikanska städ som det avbildade) och då runt i 99% av fallen jag har sett ett med fyrkantigt horn ??varför, ingen aning??, Eller två horn som det så kallade norrlands-städet, då ett runt koniskt och ett fyrkantigt pyramid format horn. De används för att göra bockar (böja järnet) och för att räcka över.Att räcka betyder att man gör stålet tunnare och längre.

Det engelska städet har även ett litet hål vid sidan och närmare hälen som är ca 10-15mm i diameter, det kan man använda till mycket, bl.a. tillsammans med en klammer att hålla fast ett arbetsstycke om du behöver två händer eller när du slår igenom en hålstamp och/eller en drift.

En skiss på två olika typer av klammer kommer också att bifogas, både en "fast" och en "justerbar".

Norrlands-städet har också ett runt hål men det är på motsatt sida av banen det används på samma sätt.

Hur stort ska det vara

Städet får inte vara för litet, då studsar det bara omkring när du slår på det (kraften går åt att flytta städet inte till att forma stål) man brukar räkna med minst10/1 helst 20/1 i vikt förhållande mellan städ/hammare dvs en 1.5 kilos hammare behöver minst ett 30 kg städ för att utnytja hammarens kraft rationellt, det bör vara på minst 50 helst 100kg eller mer, får du bara tag på ett 30 kg så använd det men spana efter större. Ett städ på 150-200 kg är tillräckligt stort för mycket krävande arbete och mycket bra till de flesta operationer (men dyrt, stort och otympligt).

Hur ska jag placera städet

För stående arbete (minst 99% av allt arbete vid städet) ska städet monteras så att det har banen i höjd med en punkt mellan tumspetsen (tumen rakt ner tack) och din handled , (börja med handleden så kan du kapa sedan om det blir för högt det är enklare än att lägga på) när du står rak vid sidan av det. Efter som det skall vara fast monterat så det är det fast på den höjden. Det bör stå stadigt på en rejäl kubbe (antingen en naturlig träd stam eller en hopspikad stomme av grova plankor 50x150 mm), minst lika bred som det är långt mellan de yttre spetsarna (mätt diagonalt) över fötterna, det ska sticka ut 50-75mm på alla sidor för stabilitet, 150 kg fallande stål krossar lätt en fot eller ett knä, det bör även vara förstärkt med ett par järnband runt om. Samt att den måste vara rejält förankrad i kubben t.ex. med krampor du smitt själv. För att jämna ut smärre ojämnheter i kubben och minska städets ringande så kan du lägga 3-5lager tjärpapp mellan städet och kubben.

En sak du bör göra är en städsadel. Det är en grov plåt (5-10 mm) bockad så att den sitter över städet, som sadeln på en häst. Den används när du ska mejsla och slå hål eller så för att skydda banen från märken. Jag har även sett en sadel med märken och avtryck gjorda med flit för att forma ådringen på ett löv, små kulor (då tillsammans med ett översänke), logotyper m.m.

Skruvstycke/vinkelskruv stycke:

(äv. kallad stolpsicka)

Skruvstycket har stora krav på sig, dels ska det greppa om arbetsstycket, dels ska det stå emot slag och stötar. De flesta skruvstycken som finns i dag är parallellskruvstycken, det vill säga att de rör käftarna parallellt.

Det andra som är betydligt bättre för tyngre smidesoperationer är vinkelskruvstycket.

Vinkelskruvstycket är gjort för att ta upp slag och stötar (bild kommer senare) de är konstruerade som ett gångjärn. Det har en fast käft som är fäst i en fast punkt (arbetsbänken vid ett ben för stabilitetens skull) och en ledad som är fäst ungefär halvvägs.

Jag har använt en svetstång att klämma fast material mot en 200 mm bit 50x50x5 vinkeljärn fastskruvat i en fast punkt (en påle djupt nerslagen i jorden). Det är en bra ersättning för ett skruvstycke tills vidare, i vart fall billigare och det tål mer än ett skruvstycke i gjutjärn. Det är vad jag använder att hålla fast saker med när jag gör demonstrationer där det inte finns så mycket utrustning.

Verktyg:

Svetstänger är förresten det första du ska köpa ett par av (ca 25 cm långa) att hålla saker du ska borra (för att spara fingrarna) osv. Svetstången uppfanns föresten av en smed för den uppgiften. :-) Han försökte göra en bättre smidestång och lyckades mycket bra. Han hade ett par käftar som såg ut som ett v med ett streck över, med dem kan man hålla både rund och fyrkant järn riktigt bra och i en massa olika dimensioner.

För övrigt gör du nog dina riktiga smidestänger som ett av dina första projekt, jag kommer senare att ge instruktioner om hur du gör smidestänger på tre olika sätt (även niten kan du göra själv).

En hel hög huggmejslar är också bra att ha (både raka och kryssmejslar, svängda osv) du kommer att göra dem också själv efter ett tag.

Vilka verktyg behöver jag som minst?

Smide behöver inte kosta så mycket. för att börja med en hyfsad egen grundutrustning och de flesta verktyg du behöver utom städet bör du vara beredd att köpa utrustning för runt 700-1000:- om du kollar i flera kataloger/varuhus t.ex, jula, Klas Ohlsson, Obs, Rusta, Biltema...kan det bli riktigt billigt. Priserna och där angivet art numren är från 1999 09 10 och kan ändras utan att jag för den skull redigerar här (kommer troligen inte att ske någonsin) En kort uppräkning av dem du verkligen behöver i ungefärlig prioritet uppifrån och ner (viktigast längst upp) är.

250 mm lång svetstång (en tång som låser när du trycker åt de runt en del. Man justerar gripvidden med skruven i skaftet. Om man behöver en extra hand är de oslagbara. De har en mängd användningsområden Tex att hålla en varm del som du ska bocka, smida eller vrida. Var bara försiktig den är lite kort för att hålla varma stålbitar länge och kan släppa tvärt och utan förvarning. om du har otur så flyger den varma biten som skjuten ur en kanon och kan ställa till stor skada. ca 25-160:- (t.ex.jula art nr 025-168. 24:- )

Filar (tre till sex filar i ett etui Fanns på alla de ovan nämnda ställena för runt 50 :- t.ex Klas Ohlsson 3 filar39:- art nr30-3152 eller 5 filar jula art nr120-303 49:- )

stålskala 20-100:- t.ex klas ohlsson art nr20-1363 79:- (en stålskala är en linjal i metall, trä och plast har en förmåga att brinna upp i en smedja)

ritspenna (klas ohlsson art nr30-6840. 39:- )

huggmejsel 20:- (Ö&B)

skruvstycke i stål 125-150mm käftbredd (det är så skruvstyckens storlekar mäts. Max avståndet mellan käftarna brukar vara lika stort som bredden eller lite mindre) (jula.150mm skruvstycke i stål art nr149-617. 479:- Eller Rusta skruvstycke i stål 125mm 250:-)

bågfil runt 50 :- på de flesta ställena ovan.en liten sak bara köp inte de billiga bladen de håller så dåligt att de dyrare sandflex bladen blir ekonomiska i längden (efter 8-10 min eller så) och de kostar bara 45:- för ett packet med två

städet skulle egentligen vara här men den här listans övregräns på 1000:- sätter stopp för det.

Städet kan ersättas av en halvmeterlång bit järnvägs räls fastspikad (du måste bocka spiken över "foten"på rälsbiten eller borra hål) i en kraftig kubbe. antingen en naturlig trädstam eller en av grova plankor spikade till en solid 500x400x bekväm höjd.

Höjden ska för att kunna arbeta bekvämt vara så att översidan på rälsen hamnar mellan tum spetsen och handleden någonstans, (börja med handleden så kan du kapa sedan om det blir får högt det är enklare än att lägga på) när du står rakt upp med armarna hängande vid sidorna. En sak till det är den del som är upp i normal fall som du ska smida på, den är härdad det är inte den breda foten, den har även större massa vilket gör att den gör ditt arbete efektivare än om du slog på den tunna foten (den fjädrar bara efter). Om du vill kan lägga till 1000-1500:- och köpa ett 30kg (965:- art nr149-112) eller ett 50 kg (1495kr art nr 149-120) städ från jula. de är kanske inte de bästa men otroligt mycket bättre än de billiga gjutjärns städ som finns i biltema och hos vissa järnhandlare. De kan sägas vara riktigt bra om man jämför med ett räls-städ. I och för sig är de flesta städsubstitut man kan få tag på bättre än ett som ser bra ut men är gjort av gjutjärn.

borr box (olika borrar i ett sortiment t.ex 1-10 eller 13mm eller1.5-6.5mm) mellan 30 och 200:- tex jula 033-055. 149:- 1-13mm för det mesta med o.5mm intervall. I vissa satser finns special borrar får gängor och nitar....

hårtork för att blåsa liv i ässjan borde inte kosta mer än 70:- (i stort sett alla ovan). egentligen vilken fläkt som helst jag har med framgång använt eller hört folk använda:

cupe' värmare, damsugare(ställd för att blåsa), hårtork, badrumsfläkt, varmluftsfläkten från en saab, kylfläkt från en stor kopierings maskin, lövblåsare på högt ställd tomgång (de där bensindrivna fläktarna som man blåser löv från gräsmattor med), tvåkammarbälg gjord av plywood och en pvc-presening (det är vad den gamla typen som användes i smedjor från ca 1400talet till i dag kallas), 2 plasthinkar med plastsäck bunden över hinken och ett rör bundet till mitten av plastsäckarna med ett rör från botten av vardera till ässjan. Den fungerade genom att man använde de fastbundna rören som handtag för att pumpa på vägen ner höll man för hålet på vägen upp släppte man in luft i hinken genom hålet...), vinden från havet styrd (till en eldstad full med kol med två ark korrugerad takplåt som en tratt). Och sist men inte minst självdrag.

för att göra en enkel ässja för mindre saker gör du sä här. Ett 3 meter långt rör 150-200mm i diameter med en plåtburk (spikhål i botten för luften) fastsatt i nedre änden. För att kunna fylla på kol är burken bara fasthängd med en sprint som skissen nedan visar. För att fylla kol; ta tag i burken med en tång, dra ut sprinten med en annan, ställ burken på något eldfast (en sten eller så), fyll på träkol sätt tilbaka burken, enkelt va.

vad kommer jag att behöva senare?

Det här är ett försök till lista på de verktyg man behöver för att klara av de flesta operationer som förekommer i en smedja. Det är ingen komplett lista inte heller någon definitiv sådan. Kom gärna med förslag och kommentarer. Se den som ett hjälpmedel i dina verktygsköp precis som listan ovan och en vink om vad du kanske kommer att behöva och vad du kan göra själv. Jag har bara tagit upp handverktyg men en kort lista finns i slutet på några maskiner du kommer att vara tacksam för senare.

Kulhammare: I vikter från 175g uppåt T.ex. 150g, 175g, , ....,500g, 600g,...2000g.. Jag rekommenderar tre (till att börja med). en liten 150-175g.en mellan 200-350g. en stor 400-500g och gärna en ännu större runt 600-800g.

Smideshammare: Säkert senare med både tvär, rak och diagonal pen (de två senaste måste man göra själv tyvärr L ). Du behöver inte alla i början, men i en välsorterad smedja hittar du hammare i alla möjliga vikter Tex. 300g, 400g, 600g, 750g, 1000g, 1200g, 1500g, 1750g.

Du behöver tre fyra i vikterna en 400-500g, en 800-1000g och en 1250-1500g och kanske en mycket liten, för nitning och så, på ca 200-250g.

Smidessläggor: Dessa hittar du kanske bara 5-6 stycken i en smedja. Det beror på att de användes en till tre åt gången av medhjälpare (lärlingar och gesäller). Mäster visade med sin hammare var de skulle träffa. De användes mest tillsammans med andra verktyg. Det krävdes skicklighet att stå tre vid städet.

skillnaden mellan en 2 kg tung smideshammare (för tung för det mesta men kan vara bra att ha i vissa fall) och en 2 kg slägga är att släggan har ett 550-1200 mm långt skaft. Det långa skaftet ger mer kraft (egentligen fart men eftersom kraften är massan gånger hastigheten i kvadrat så....) och faktiskt viktigare bättre kontroll (två händer att styr).

Du behöver en till att börja med, en med rak eller tvär pene, det är inte särskilt viktigt vilken du väljer, men jag skulle välja en tvär pene för att slippa ha släggdrängen framför mig när han använder den för att bredda och rak pene för att räcka material med penen, ojdå det bleve vist två ändå ;-) . Om han tappar den eller slår fel slipper jag få den i skallen (eller mer troligt på knät) eftersom han står på sidan av mig. Lämplig vikt är mellan 2-10 kg. (jag har två på 2 kg tre på 6kg och en på 8kg och letar efter några på 4kg)

Övriga hammarliknande verktyg

Du kommer att behöva ett par andra verktyg som ser ut nästan som hammare, skillnaden är att de oftast inte har skaftet kilat (det sitter lite löst så att man kan vända verktyget och få den sida man vill mot det man gör), och att du ofta måste göra dem själv : ( de ny tillverkas tyvärr inte. De har skaft av obarkad rönn, den tål värme bra.

Ett av dem kallas för planhammare (egentligen ingen hammare över huvud taget utan ett verktyg man slår på). Den används som du kanske förstår till att göra saker plana. Den ser ut som på bilden ( kolla på min bildsida). Plattan är nästan helt plan (egentligen en svagt krökt yta ca 0,2 mm högre i mitten än vid kanterna) och med en ca 1 mm radie med mjuka övergångar på alla kanter för att det inte ska bli märken i arbetsstycket.

Sättar: Om du besöker en smedja och rotar runt lite kommer du nästan säkert att hitta något som ser ut som en hammare med rundad baksida, (Den ska i varje fall vara rundad, tyvärr har många ett farligt skägg. ) och är helt plan under (egentligen en svagt krökt yta ca 0.1-0.15 mm högre i mitten än vid kanterna). Den har rät vinkel mellan banen (banen är normalt ca 35-50mm tvärsöver)och sidorna (åtminstone tre av sidorna). En sida har en skarp kant (nåja nästan) en annan ca 1-2mm radie den tredje ca 2-3mm radie den sista 3-4mm (Se bild). Det är en sätt (ibland felaktigt kallad sätthammare) den används tillsammans med släggan för att göra skarpa avsatser i det du smider.

När du ska göra en rak avsats börjar du med en snedsätt den är lik den föregående med den skillnaden att den har en vinkel mellan ena sidan och banen och en ca 2-3 mm radie i den vinkeln (se bild). Det finns ett liknande verktyg som både sätten och snedsätten för fast sättning i fyrkanthålet (fyrkantigt skaft alltså).